ปัญหาต่างๆในงานฉีดขึ้นรูปพลาสติก

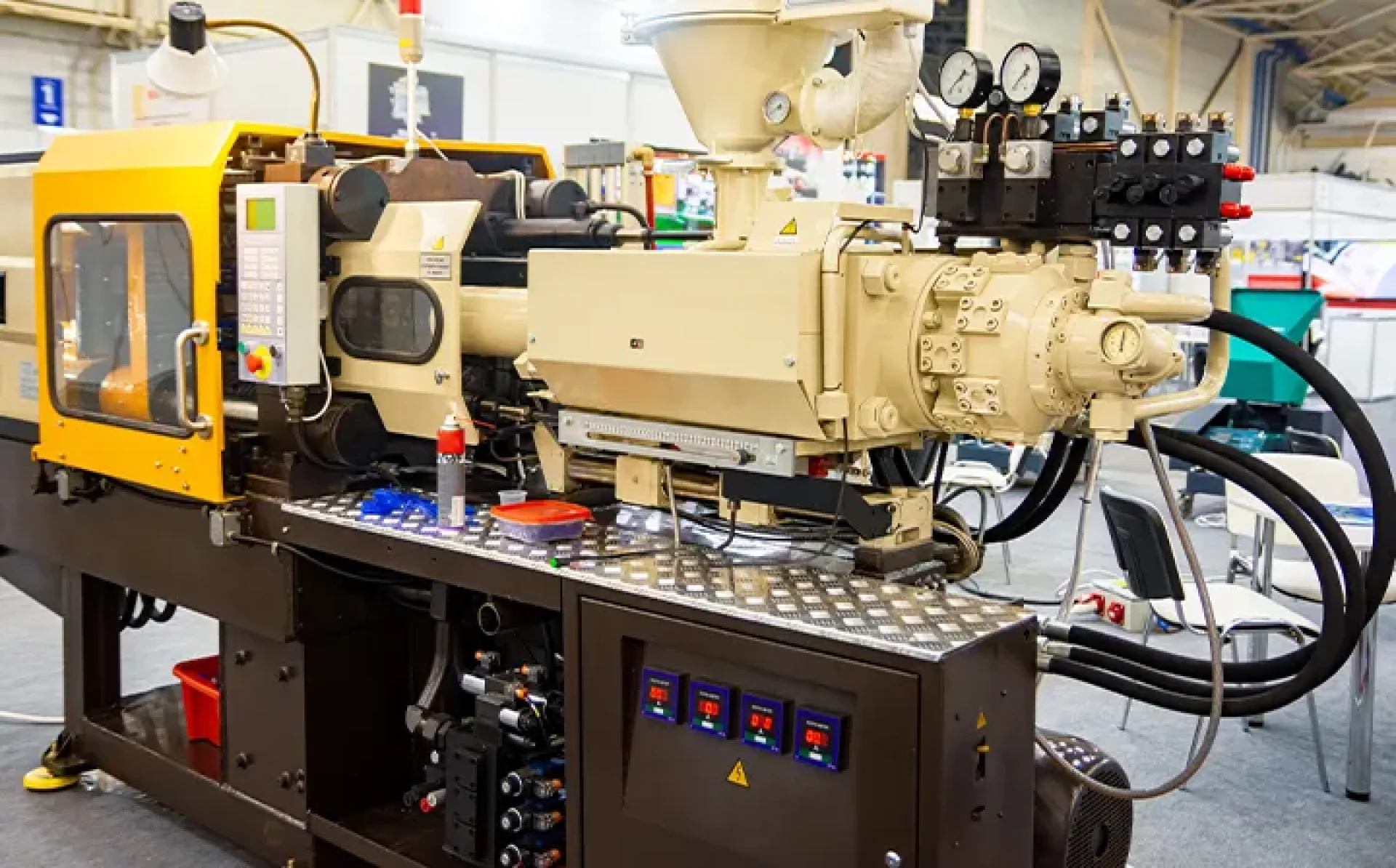

การฉีดขึ้นรูปพลาสติก (Plastic Injection Molding) เป็นกระบวนการสำคัญในการผลิตชิ้นส่วนพลาสติกหลากหลายประเภท เช่น ฝาขวด ของเล่น ชิ้นส่วนรถยนต์ ไปจนถึงอุปกรณ์ไฟฟ้า

แต่ในขั้นตอนการฉีดขึ้นรูป มักเกิด ข้อบกพร่องของชิ้นงาน ที่ส่งผลต่อคุณภาพ ความสวยงาม หรือการใช้งาน

บทความนี้จะรวบรวม ปัญหาที่พบบ่อยในการฉีดขึ้นรูปพลาสติก พร้อมสาเหตุและแนวทางแก้ไขเบื้องต้นที่ควรรู้

1. จุดดำ (Black Spot / Black Speck)

ลักษณะ:

เกิดเป็นจุดดำเล็ก ๆ หรือรอยไหม้บนผิวชิ้นงาน

สาเหตุที่เป็นไปได้:

พลาสติกเสื่อมจากความร้อนสะสมในกระบอกฉีด

มีสิ่งแปลกปลอม (ฝุ่น, คราบน้ำมัน, พลาสติกเก่า) ปนในเม็ดพลาสติก

เครื่องฉีดยังไม่สะอาด

แนวทางแก้ไข:

ทำความสะอาดสกรูและกระบอกฉีดด้วย เม็ดล้างสกรู (Purging Compound)

ลดอุณหภูมิ Barrel และ Nozzle ให้เหมาะสม

ตรวจสอบ Hopper และระบบดูดเม็ดพลาสติกไม่ให้มีฝุ่น

⸻

2. ชิ้นงานไม่เต็ม (Short Shot)

ลักษณะ:

พลาสติกไหลเข้าแม่พิมพ์ไม่เต็ม ทำให้บางส่วนขาดหรือพร่อง

สาเหตุที่เป็นไปได้:

แรงดันฉีด (Injection Pressure) ต่ำเกินไป

อุณหภูมิพลาสติกละลายต่ำเกิน

ช่องทางน้ำพลาสติก (Runner/Gate) เล็กไป

การระบายอากาศในแม่พิมพ์ไม่ดี

แนวทางแก้ไข:

เพิ่มแรงดันฉีดหรือเวลาการฉีด

เพิ่มอุณหภูมิหลอมละลายหรืออุณหภูมิแม่พิมพ์

ขยายขนาด Gate หรือ Runner

ปรับระบบ Vent ให้ระบายอากาศดีขึ้น

⸻

3. แม่พิมพ์ล้น (Flash)

ลักษณะ:

พลาสติกส่วนเกินล้นออกตามขอบรอยต่อแม่พิมพ์

สาเหตุ:

แม่พิมพ์ปิดไม่สนิท หรือมีการสึกหรอ

แรงดันฉีดมากเกินไป

Clamping force ไม่พอ

แนวทางแก้ไข:

ตรวจเช็คผิวสัมผัสแม่พิมพ์ (Parting line)

ลดแรงดันฉีดหรืออุณหภูมิหลอมละลาย

เพิ่มแรงปิดแม่พิมพ์ (Clamp force)

⸻

4. รอยไหม้ (Burn Mark)

ลักษณะ:

บริเวณปลายทางของการไหลมีรอยดำไหม้ หรือฟองอากาศสีเข้ม

สาเหตุ:

อากาศในแม่พิมพ์ถูกอัดจนเกิดความร้อนสูง

ความเร็วการฉีดเร็วเกินไป

Vent แม่พิมพ์ไม่ดี

แนวทางแก้ไข:

เพิ่มช่องระบายอากาศ (Vent)

ลดความเร็วการฉีด

ตรวจสอบจุดปลายการไหลของพลาสติก

⸻

5. รอยยุบ (Sink Mark)

ลักษณะ:

พื้นผิวชิ้นงานยุบตัวเป็นหลุมเล็ก ๆ โดยเฉพาะบริเวณหนา

สาเหตุ:

การหดตัวของพลาสติกตอนเย็นตัว

ความดันแพ็ค (Holding pressure) ไม่พอ

ความหนาชิ้นงานไม่สม่ำเสมอ

แนวทางแก้ไข:

เพิ่มแรงดันแพ็คและเวลาการแพ็ค

ลดความหนาชิ้นงานบริเวณหนา

ใช้วัสดุที่หดตัวน้อย เช่น ABS แทน PP

⸻

6. บิดงอ (Warpage)

ลักษณะ:

ชิ้นงานบิดเบี้ยว ไม่เรียบ หรือไม่ตรง

สาเหตุ:

การหดตัวไม่เท่ากันระหว่างส่วนต่าง ๆ ของชิ้นงาน

อุณหภูมิแม่พิมพ์หรือการหล่อเย็นไม่สม่ำเสมอ

การออกแบบโครงสร้างชิ้นงานไม่สมดุล

แนวทางแก้ไข:

ปรับระบบหล่อเย็นในแม่พิมพ์ให้เท่ากัน

ลดอุณหภูมิหลอมละลาย

ปรับความหนาชิ้นงานให้สม่ำเสมอ

⸻

7. รอยเชื่อม (Weld Line)

ลักษณะ:

เกิดเป็นเส้นบาง ๆ ที่จุดที่พลาสติกไหลมาบรรจบกัน

สาเหตุ:

พลาสติกเย็นตัวเร็วเกินก่อนหลอมรวม

อุณหภูมิแม่พิมพ์ต่ำ

แรงดันฉีดไม่พอ

แนวทางแก้ไข:

เพิ่มอุณหภูมิแม่พิมพ์หรือความเร็วฉีด

ปรับตำแหน่ง Gate

ใช้วัสดุที่หลอมตัวดีขึ้น

หากเข้าใจลักษณะของ ปัญหายอดนิยมอย่าง จุดดำ หรือ Short Shot จะช่วยให้สามารถปรับกระบวนการได้ตรงจุด ลดของเสีย และเพิ่มประสิทธิภาพการผลิตในโรงงานพลาสติกได้อย่างมาก